降溫母粒核心特性解析:賦能高分子加工的高效降溫助劑!

降溫母粒是專為高分子材料加工研發的功能性助劑,通過特殊配方設計,將高效降溫組分、載體樹脂、分散劑等經混煉造粒制成。其核心作用是在不影響材料加工性能與終端品質的前提下,降低高分子材料熔融加工溫度,兼具節能降耗、提升生產效率、改善制品質量等多重價值。核心特性圍繞“高效降溫性、基材相容性、加工穩定性”三大維度構建,精準解決高分子加工中高溫能耗高、易降解、制品缺陷多等痛點,成為推動塑料、纖維等產業綠色高效生產的關鍵材料。

高效降溫性:精準控溫,節能降耗顯著。降溫母粒最核心的特性是優異的降溫效率,其降溫組分多為特殊低熔點蠟類、高效散熱劑等,能在高分子材料熔融過程中通過吸熱熔融、促進熱量傳導等機制,快速降低熔體溫度。通常添加量僅需3%-8%,即可使加工溫度降低10-30℃,例如在聚丙烯紡絲工藝中,添加5%左右的降溫母粒,可將紡絲溫度從230-240℃降至210-220℃。這一特性不僅能大幅降低加熱環節的能耗,還能減少高溫加工對設備的損耗,延長設備使用壽命,同時緩解高溫導致的材料降解問題,提升生產連續性。

基材相容性優:適配多元材料,保障制品品質。優質降溫母粒具備與各類高分子基材極佳的相容性,關鍵在于載體樹脂的精準匹配——針對聚乙烯、聚丙烯、聚酯、ABS等不同基材,選用同體系或相容性優異的載體樹脂,確保降溫母粒與基材在熔融狀態下能完美融合,無分層、析出、起霧等問題。同時,借助高效分散劑的作用,降溫組分可均勻分散于基材內部,避免局部降溫不均導致的制品性能波動。良好的相容性使降溫母粒在降溫的同時,能最大程度保留基材原有的力學性能(如拉伸強度、韌性)、外觀光澤度與后續加工性能(如印刷、粘接),不影響終端產品的使用價值。

加工穩定性強:適配復雜工藝,提升生產效率。降溫母粒具備優異的熱穩定性與加工適應性,能耐受高分子材料加工過程中的常規溫度范圍(150-280℃),在擠出、注塑、紡絲、吹膜等不同工藝中均能穩定發揮降溫作用,不分解、不揮發,也不會與基材發生有害化學反應。其顆粒狀形態與樹脂顆粒相近,可直接按比例混合加工,無需額外調整設備參數與工藝流程,大幅簡化生產操作,降低工藝調整成本。此外,降溫母粒還能改善熔體流動性,減少加工過程中的熔體破裂、制品表面紋路等缺陷,提升制品合格率,進一步提升生產效率。

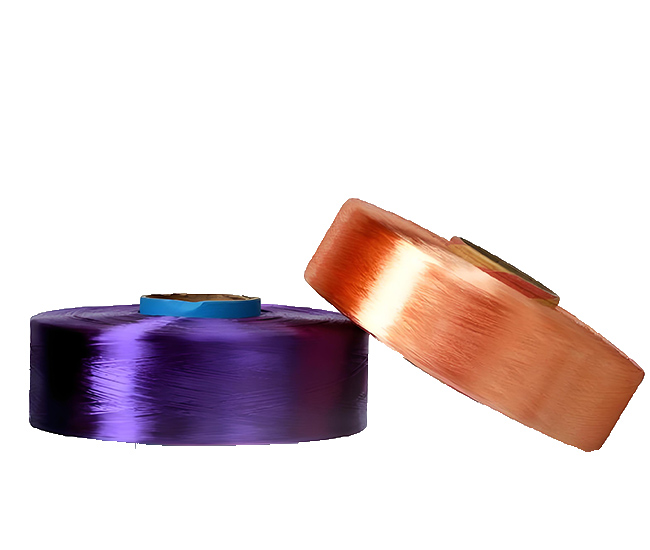

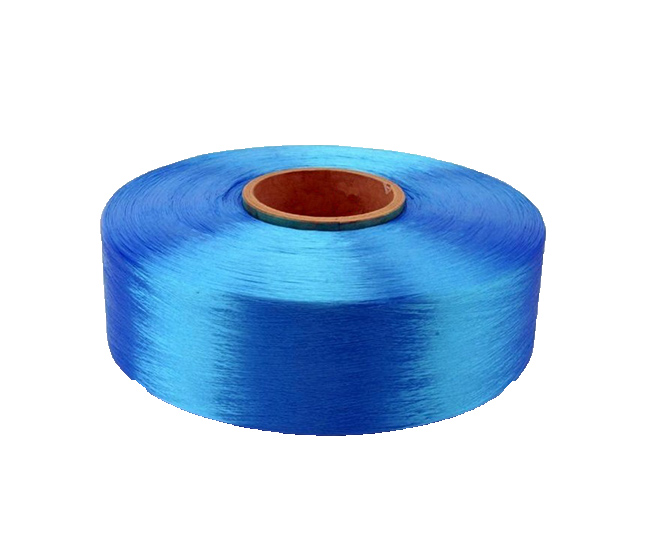

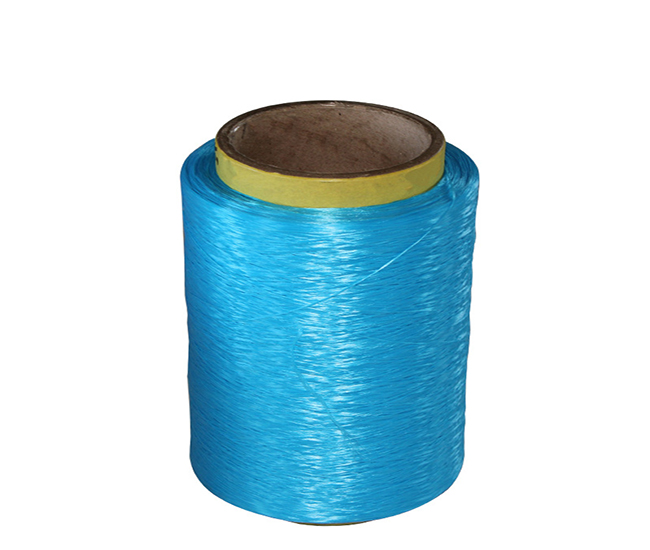

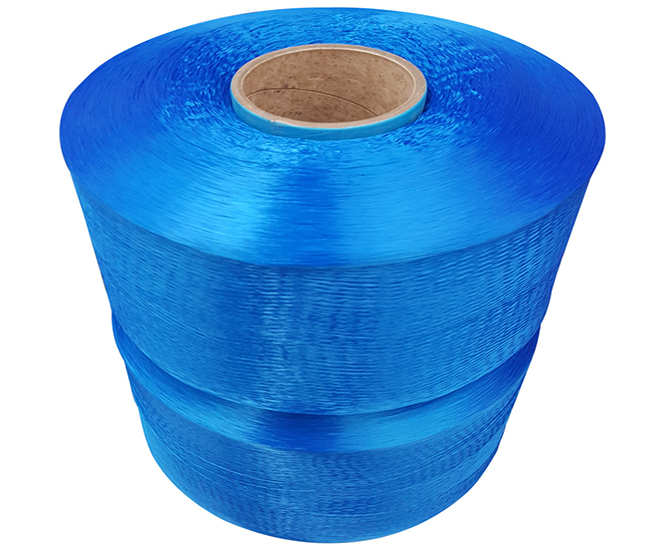

附加優勢顯著:拓展應用價值,契合綠色理念。除核心特性外,降溫母粒還兼具潤滑、抗靜電等附加功能,能減少材料與設備間的摩擦,降低加工過程中的靜電積聚,避免粉塵吸附與絲條纏輥等問題。同時,其節能降耗的特性精準契合綠色制造理念,可幫助企業降低碳排放,符合環保政策要求。目前,降溫母粒已廣泛應用于塑料薄膜、化纖紡絲、注塑制品、無紡布等多個領域,尤其適配對加工溫度敏感、能耗控制嚴格的規模化生產場景。

綜上,降溫母粒以“高效降溫為核心、優異相容性為保障、穩定加工為支撐”的特性組合,精準契合現代高分子加工產業“節能、高效、優質”的核心需求。隨著技術升級,降溫母粒正朝著降溫效率更高、適配材料更廣、環保性能更優的方向發展,將持續為高分子材料加工產業的綠色升級提供可靠支撐。

- 東豐合纖降溫母粒:功能、機理與應用全景解讀!

- 降溫母粒核心特性解析:賦能高分子加工的高效降溫助劑!

- 產業用紡織品量穩質升動力足!

- 降溫母粒:塑料加工的節能增效核心助劑!

- 1-10月我國產業用紡織品行業運行簡況!

- 降溫母粒應用全解析:賦能塑料加工的高效節能新方案!

- 滌綸中空絲:多維度對比下的性能優勢!

- 滌綸中空絲:結構創新賦予功能突破!

- 紡織業創新升級打開發展新空間!

- 滌綸中空絲:輕量纖維的多元價值!